Negocio nuclear

Actualmente la empresa centra su negocio nuclear en la primera parte del ciclo combustible que comercializa tanto a nivel nacional como internacional.

Nuestras áreas de negocio

Aprovisionamiento de uranio

Diseño e ingeniería

Fabricación

Servicios en Central

Desmantelamiento y gestión de residuos radioactivos

Aprovisionamiento de uranio

Mantenemos una política de diversificación de fuentes de flexibilidad, de seguridad del suministro y de precios muy exigente.

En ENUSA gestionamos el suministro de uranio enriquecido a las empresas eléctricas propietarias de las centrales nucleares españolas.

Realizamos la contratación de los suministros con los grandes abastecedores mundiales y mantenemos contratos con los principales suministradores mundiales de concentrados de uranio de servicios de conversión y de servicios de enriquecimiento.

Nuestra cartera de suministradores nos permite mantener una política de diversificación de fuentes de flexibilidad, seguridad del suministro y de precios muy exigente.

Además de la compra, realizamos la gestión logística de los movimientos de uranio que se tienen que producir hasta la obtención del producto final: el uranio enriquecido.

Enusa, garantiza a sus clientes el abastecimiento, gestionando los stocks de uranio en varios países con el objeto de dar servicio y seguridad en esta fase del ciclo combustible nuclear.

Diseño e ingeniería

La ingeniería del combustible que desarrollamos cubre desde el desarrollo conceptual e introducción hasta su almacenamiento y transporte.

Contamos con los últimos avances tecnológicos a través de los acuerdos de transferencia con nuestros socios y licenciadores Westinghouse y General Electric (GE), lo que nos permite abarcar el diseño, la fabricación y el suministro de combustible a centrales nucleares nacionales y extranjeras así como todos los servicios de ingeniería en todo lo relativo a la gestión y optimización del uso del combustible en el reactor.

La ingeniería del combustible desarrollada en ENUSA cubre todos los aspectos técnicos de la vida del combustible nuclear: desde el desarrollo conceptual e introducción de nuevos productos para su irradiación en reactores comerciales PWR y BWR, hasta su almacenamiento y transporte en contenedores en seco como combustible irradiado.

Estas etapas en la vida del combustible pasan por las siguientes fases:

01

El desarrollo e introducción de nuevos productos y metodologías de diseño

02

La ingeniería de recargas y su análisis de seguridad

03

La definición del producto a fabricar y el soporte a la fabricación

04

El seguimiento del comportamiento del combustible en el núcleo

05

El análisis de la experiencia operativa y la consiguiente realimentación del diseño y de sus herramientas.

06

La caracterización y análisis para la clasificación del combustible irradiado para su almacenamiento y transporte en seco.

Contamos con más de 30 años de experiencia en diseño y licenciamiento de combustible en diversos países europeos.

Gracias a nuestra experiencia, cubrimos los aspectos de diseño nuclear y cálculos radiológicos, mecánicos, termomecánicos, termo-hidráulicos de los materiales.

Estas actividades son posibles gracias a la alta cualificación del personal de ENUSA y al uso de las herramientas de cálculo de desarrollo propio y/o de nuestros licenciadores Westinghouse y GE.

Estos conocimientos y experiencia sobre combustible, su diseño y comportamiento, así como la visión integrada de toda la vida del combustible nuclear nos permiten proporcionar a nuestros clientes un conjunto de servicios de alto valor añadido, de carácter único. También nos permiten, bien de manera autónoma, bien en colaboración con socios tecnológicos, el desarrollo de nuevos equipos de fabricación e inspección del combustible nuclear.

Programa de I+D+I

En ENUSA, la ingeniería se apoya en un potente I+D+i, cooperando con la Universidad española mediante proyectos de colaboración o participación en actividades formativas, y en la promoción y/o participación en proyectos nacionales e internacionales sobre aspectos técnicos clave del combustible.

Nuestra ingeniería del combustible cuenta con cerca de treinta años de experiencia en diseño y licenciamiento de combustible en diversos países europeos.

Fabricación

Fabricamos para las centrales nucleares españolas y europeas integrando la tecnología más innovadora y los últimos avances del mercado.

La fabricación de los elementos combustibles se realiza en nuestra fábrica de Juzbado (Salamanca).

La actividad se centra en el acopio de uranio y de los componentes necesarios para el proceso, en la ingeniería y en la fabricación de elementos combustibles para las centrales nucleares españolas y europeas integrando la tecnología más innovadora y los últimos avances del mercado. Estos combustibles son de tres tipos:

- PWR: Reactores de agua a presión, bajo licencia de Westinghouse

- BWR: Reactores de agua en ebullición, General Electric

- VVER: Reactores de agua a presión, en colaboración con Westinghouse

La fabricación de elementos combustibles se divide en dos procesos: proceso cerámico y proceso mecánico.

Proceso cerámico

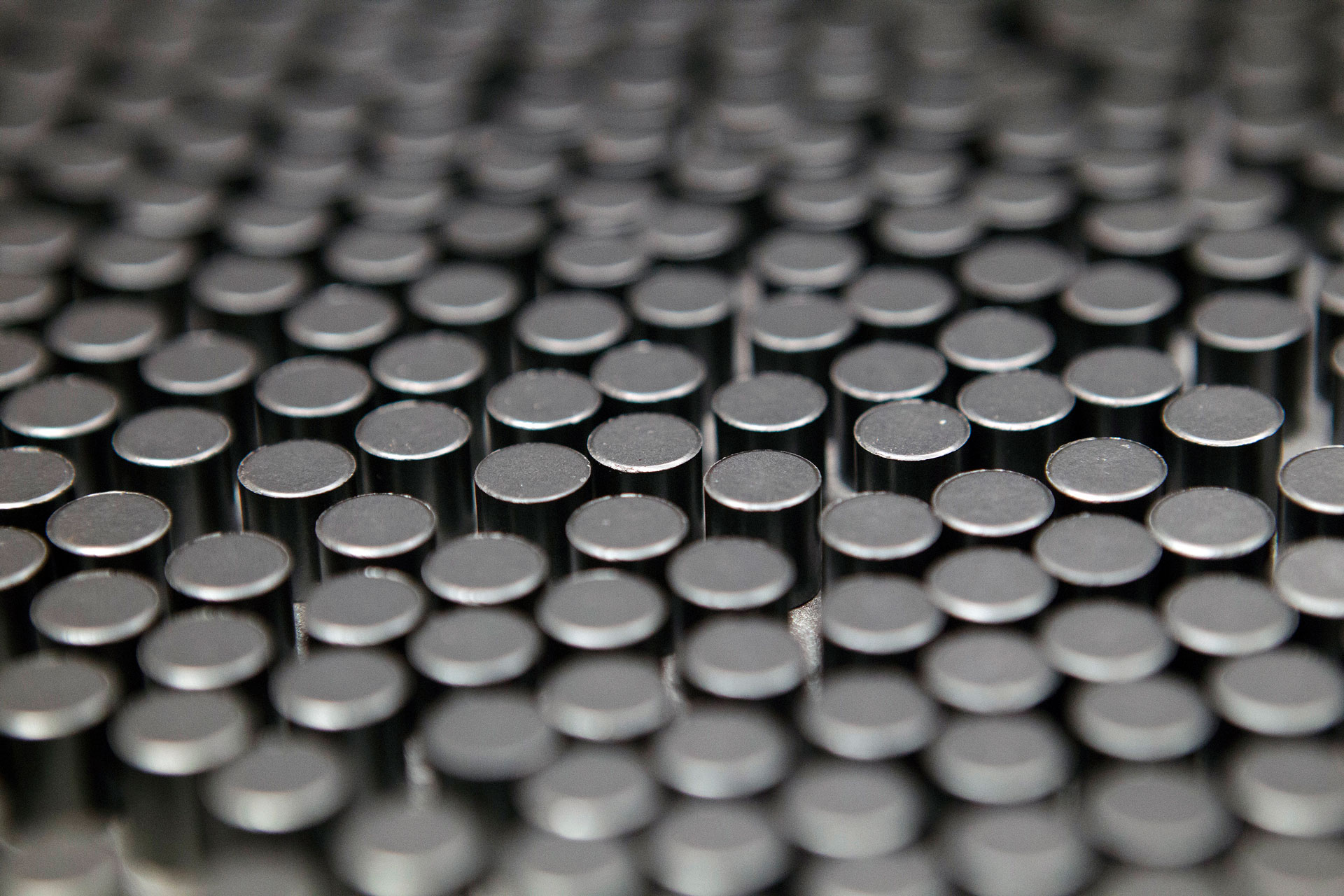

Partiendo de polvo de óxido de uranio se fabrican pastillas que se introducen en tubos de aleaciones de circonio. Una vez cargados, presurizados y sellados reciben el nombre de barras combustibles. La primera operación es la recepción de bidones con el polvo de óxido uranio.

El siguiente paso es el mezclado que consiste en la creación de una mezcla uniforme del polvo de óxido de uranio virgen (UO2), y del material limpio reciclado (U3O8) y habitualmente un formador de poros.

Después se pasa al preprensado y granulado que consiste en prensar el polvo para formar una pastilla con una densidad mayor que, una vez tamizada, genera un polvo granulado que tiene buenas características de fluidez.

El polvo granulado es previamente mezclado con un polvo lubricante en un homogeneizador adecuado, para favorecer la formación de la pastilla en el prensado y garantizar la vida de la prensa.

Las pastillas prensadas pasan a un proceso de sinterizado, es decir, obtener pastillas con la apropiada densidad e integridad para uso en reactor nuclear. Se sinterizan las pastillas a altas temperaturas dando lugar a una mayor solidez y dureza a su estructura.

El rectificado. El combustible nuclear está diseñado con un diámetro de pastilla y vaina específico. Este diámetro de la pastilla permite una separación determinada entre la pared interior de la vaina y la pastilla de acuerdo con el plano.

Finalmente, las pastillas son medidas con métodos láser y examinadas superficialmente con sistemas robotizados de inspección por visión artificial mediante cámaras de alta definición. De esta forma, las pastillas que no cumplen los niveles de calidad marcados son identificadas y eliminadas.

Recuperación del óxido de uranio por oxidación. Las pastillas eliminadas en cualquier etapa, y especialmente en la de inspección, son oxidadas y recuperadas como óxido de uranio reciclado que es introducido de nuevo en el mezclado.

Proceso mecánico

Las barras combustibles son ensambladas formando los elementos combustibles que se envían a las centrales.

En esta segunda fase, primero se fabrican los tapones a partir de barras de zircaloy. Una vez inspeccionados, se emplean para cerrar las barras de combustible.

Para el proceso de fabricación de barras de combustible se parte de tubos a los que previamente se ha soldado por un extremo el tapón inferior y se procede a la carga de barras, es decir, se introducen las patillas en dichos tubos.

Una vez cargados, a los tubos se les coloca en su interior un muelle, el segundo tapón y, después de presurizarlos con un gas inerte, se suelda el segundo tapón, quedando la barra terminada. La barra es sometida a una serie de controles de calidad (ultrasonidos, radiografía, fugas de He, corrientes inducidas y escáneres) para verificar que cumple con todos los requisitos de especificación.

El siguiente paso es la fabricación del esqueleto, una estructura formada por barras, cabezales y rejillas, que, tras ser inspeccionada, servirá de soporte para ir insertando las barras combustibles.

Montaje final: Debido a su diferente constitución, se establece una diferencia entre los elementos combustibles de tipo PWR y BWR.

De manera general, esta última operación del proceso consiste en la inserción de las barras de combustible en el esqueleto, colocando finalmente cabezales y estructuras de soporte.

Los elementos combustibles son sometidos a diversas inspecciones, previamente a ser embalados en contenedores homologados para su transporte. Algunos diseños tienen una etapa de lavado previo a su embalaje.

Nuestra fábrica ha apostado, desde un principio, por un proceso continuado de desarrollo tecnológico de sus equipamientos de fabricación e inspección en colaboración con empresas punteras.

Desde la propia instalación desarrollamos los equipos y procesos necesarios para acometer la fabricación de los diferentes productos con la más alta seguridad, calidad y eficiencia.

El desarrollo y optimización de los equipos de inspección y fabricación que utilizamos coloca a ENUSA en una situación privilegiada para suministrar equipos altamente avanzados con destino a las fábricas de combustible nuclear, línea de negocio que en la que llevamos trabajando desde hace varios años bien individualmente bien en colaboración con otros socios como Tecnatom.

Servicios en central

Fabricamos para las centrales nucleares españolas y europeas integrando la tecnología más innovadora y los últimos avances del mercado.

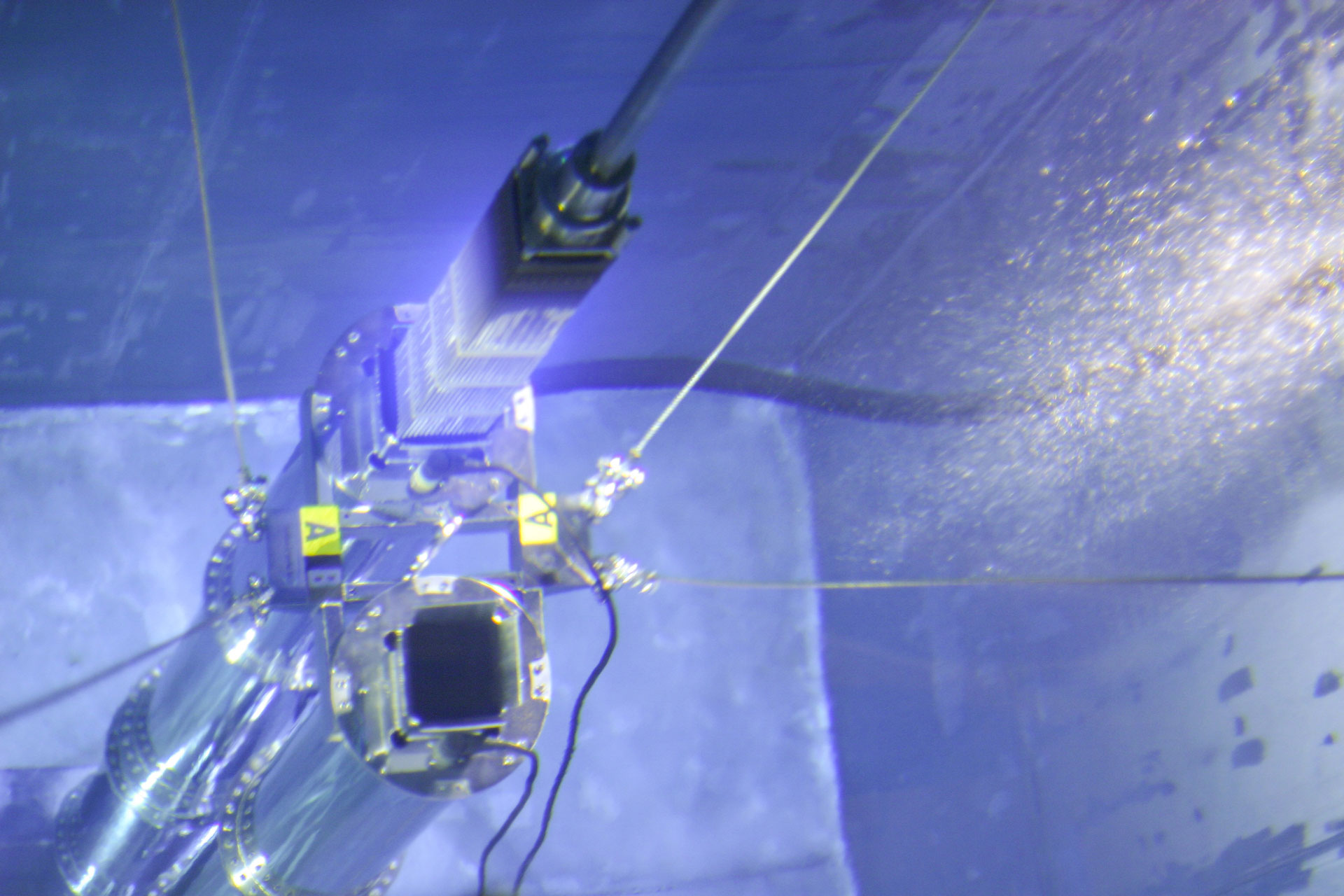

Fruto de la preocupación de ENUSA por el seguimiento cercano y directo del comportamiento del combustible en operación, desde los años ochenta desarrollamos el área de servicios en central. Coordinamos las campañas de manejo, inspección y reparación que se ajustan a los programas de recarga, realizando servicios de recepción de combustible fresco y de manejo de combustible irradiado, supervisando el proceso durante la parada en recarga.

Nuestras actuaciones son:

- Manejo de combustible fresco e irradiado.

- Detección de combustible con fuga mediante inspecciones por sipping y ultrasonidos.

- Inspección y control visual, reparación del combustible.

- Limpieza por ultrasonidos.

- Inspección y caracterización de combustible.

- Sistemas para la detección y retirada de objetos extraños del combustible y de otras zonas accesibles.

- Sistemas de iluminación y control de la carga/descarga del núcleo.

- Limpieza de combustible por ultrasonidos para eliminación de depósitos de crudo de la superficie de las barras.

TRABAJANDO CONJUNTAMENTE CON TECNOCOM

Los primeros servicios que se llevaron a cabo en ENUSA tenían como objetivo comprobar el comportamiento del combustible mediante inspecciones y mediciones de las características más representativas. Para ello desarrollamos juntamente con Tecnatom los equipos SICOM, que con actualizaciones e innovaciones se siguen utilizando hoy en día en las centrales nucleares. La familia de equipos SICOM sigue creciendo para incorporar nuevas capacidades y para resolver las necesidades más actuales.

AÑOS 90

A partir de los años 90, en ENUSA empezamos a prestar servicios de inspección de fugas de combustible y reparación de combustible y progresivamente toda la cartera de servicios descritos en los párrafos anteriores. En 1995 fundamos la filial ENUSA-ENWESA AIE que trabaja con combustible PWR, y en la que participan como socios ENWESA Operaciones y Westinghouse Technology Services (WTS). También hemos desarrollado servicios específicos para el combustible BWR con GENUSA. Los equipos actuales que hemos desarrollado en colaboración con nuestros socios tecnológicos y otras empresas españoles contienen soluciones tecnológicas avanzadas.

ACTUALIDAD

En estos últimos años estamos realizando campañas en prácticamente todas las centrales españolas, en centrales europeas donde suministramos combustible y, puntualmente, en otros continentes, con campañas en las centrales de Angra (Brasil) y Maanshan (Taiwan). Además, en 2007 firmamos un acuerdo entre ENUSA y Tecnatom para la prestación de servicios en China, un mercado donde ya hemos exportado nuestra experiencia, tecnología y conocimientos.

En ENUSA llevamos un seguimiento cercano y directo del comportamiento del combustible en operación.

Suministro de equipos de inspección de combustible irradiado

Fruto de toda esta experiencia, en ENUSA estamos preparados para realizar también las actividades necesarias para la gestión del combustible irradiado. Actualmente estamos participando en diferentes centrales, donde se realizan actividades para inspeccionar, acondicionar y clasificar los elementos combustibles para su almacenamiento en seco. Con este compromiso, estamos desarrollando también la tecnología y los procesos necesarios para dar soporte a nuestros clientes en todo el ciclo de combustible.

A partir de la experiencia obtenida de la prestación de servicios en central y del desarrollo propio de nuestra tecnología en la inspección de combustible irradiado, hemos abierto una vía de comercialización. Contamos con una amplia gama de equipamiento destacando la familia de equipos SICOM, desarrollada juntamente con Tecnatom.

Desmantelamiento y gestión de residuos radioactivos

Fabricamos para las centrales nucleares españolas y europeas integrando la tecnología más innovadora y los últimos avances del mercado.

Comprometidos con el medioambiente y el desarrollo sostenible, desde ENUSA trabajamos en el área de desmantelamiento de instalaciones nucleares y gestión de residuos radioactivos en soluciones que permiten automatizar los trabajos de caracterización radiológica de paramentos, terrenos y residuos, con la consiguiente disminución de dosis para los trabajadores, optimización de tiempos de ejecución y reducción del volumen de residuos que se generan durante el desmantelamiento de las Centrales Nucleares.

Desde un punto de vista operacional, somos conscientes de la importancia de minimizar el volumen de residuos. En esta línea estamos haciendo un gran esfuerzo de desarrollo tecnológico de proyectos, instalaciones y soluciones, para la descontaminación de residuos y superficies, la disminución del volumen ocupado por los residuos generados y la desclasificación de materiales para su revalorización o almacenamiento como residuos convencionales.

La componente tecnológica y la innovación, ligada a la cualificación del personal y automatización de procesos, son una parte fundamental de los trabajos que realizamos, por lo que ENUSA está construyendo un Centro de Tecnología y Mantenimiento de Equipos como centro de operaciones para el desarrollo de estas actividades.

- Desarrollo de equipos, robotización de actividades y cualificación del personal.

- Caracterización radiológica de terrenos.

- Caracterización radiológica y desclasificación de paramentos.

CTME: Centro de Tecnología y Mantenimiento de Equipos

El objetivo de esta nueva construcción es dar solución a la intención de Enusa de realizar la logística, mantenimiento, reparación, calibración y pruebas de los equipos utilizados en las instalaciones de nuestros clientes, además de un Centro Tecnológico donde desarrollar nuestro I+D+i.